Connecter, pour un pilotage et une productivité maximale des flux

L'intralogistique 4.0

Fluidifiez votre supply chain grâce à nos solutions d’automatisation et de connectivité multi-logicielle. En tant qu’éditeur et intégrateur de logiciels Supply Chain, Transitic propose la connectivité multi-logicielle, allant de la commande client sur votre site e-commerce jusqu’à la livraison en prenant en compte vos logiciels e-commerce, ERP, WMS.

Nos équipes vous accompagnent également dans la conception et la réalisation « clé en main » de tout type d'application dans les domaines de l'électrique et des processus industriels automatisés.

Superviser

Piloter

Automatiser

”TRANSITIC propose la connectivité multi-logicielle, allant de la commande web jusqu’à la livraison en prenant en compte vos logiciels e-commerce, ERP, WCS.

Une synergie & connectivité optimales

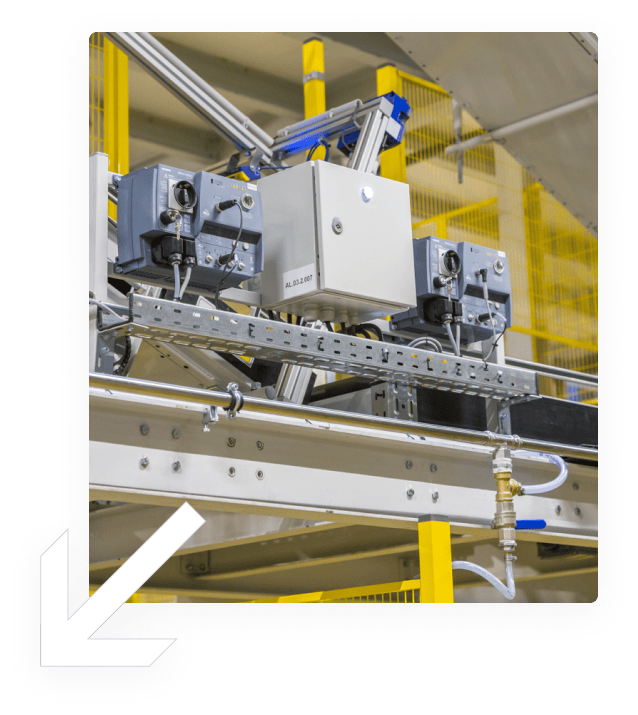

Des convoyeurs connectés…

OpenWCS©

Contrôlez, optimisez et connectez vos convoyeurs à vos systèmes mécaniques existants et futurs grâce à notre logiciel OpenWCS©.

…et pilotables en temps réel

OpenSCP©

Supervisez et pilotez les flux de vos convoyeurs en temps réel grâce à notre logiciel OpenSCP©.

Ce logiciel permet d’interconnecter vos différents systèmes automatisés et sous-systèmes impliqués dans la gestion de vos flux logistiques en relation avec un WMS.

Son architecture distribuée simplifie les procédures d’installation et confère à la solution de larges capacités d’intégration. De par ce fonctionnement majoritairement paramétrable, les spécificités développées pour nos clients sont facilement intégrées et peuvent profiter à tous. Développée avec Visual Studio et avec le système de gestion de base de données MySQL, l’architecture lui permet de s’insérer facilement dans les systèmes d’information logistique (interface avec tous les WMS du marché).

OpenWCS© centralise les données des automates dans une base de données pour les traiter et les publier quel que soit le support.

Le logiciel OpenSCP© permet d’avoir une visibilité globale sur les indicateurs et de piloter l’ensemble de vos activités afin de réagir rapidement en cas de besoin opérationnel.

Ce logiciel Supply Chain est paramétrable et personnalisable selon les indicateurs souhaités (profils utilisateurs). Outre les indicateurs classiques, le nombre d’indicateurs générés en temps réel se multiplient suite à l’utilisation de la BI en synergie avec les nouvelles interfaces dédiées à l’industrie connectée (automates, M2M, …).

OpenSCP© est également un outil pour faciliter la prise de décision et accessible en technologie web via divers terminaux : mobile, pc, tablettes…

Ils nous font confiance

Business cases

Découvrez nos solutions pour connecter vos systèmes

Parlez-nous de votre projet

Connected intralogistics

Depuis plus de 30 ans, nous concevons, intégrons et connectons des solutions intralogistiques dans les secteurs de la logistique, de l’industrie, de la grande distribution ou encore de l'e-commerce.

France

Transitic Systems SAS

96 boulevard du Petit Quinquin CRT 1 – 59812 LESQUIN

Standard : +33 (0)3 20 87 66 96

Support : +33 (0)3 20 87 01 88

Allemagne

Transitic Systems GmbH

Elpke 107/Halle 50 – 33605 Bielefeld